随着工业技术的发展,熔化焊接与热切割作业的实操考核与培训方式正经历深刻变革。现代考培体系通过整合真实设备、电子化改造、虚拟仿真、硬件操作及网络与信息安全软件开发,构建了高效、安全且智能的教学与考核环境。

真实设备是传统实操培训的基石。学员通过操作实际焊接与切割设备,能够直观感受工艺参数对成型质量的影响,培养手眼协调能力。单纯依赖实体设备存在成本高、安全风险大、训练场景有限等弊端。

电子化改造升级为解决这些问题提供了突破口。通过在设备上加装传感器和数据采集系统,可实时监测电流电压、送丝速度、气体流量等关键参数,并自动生成操作日志。教练员可通过可视化界面远程评估学员动作规范性,及时给出针对性指导。电子化系统还能模拟异常工况(如电弧不稳定、材料缺陷),强化学员应急处理能力。

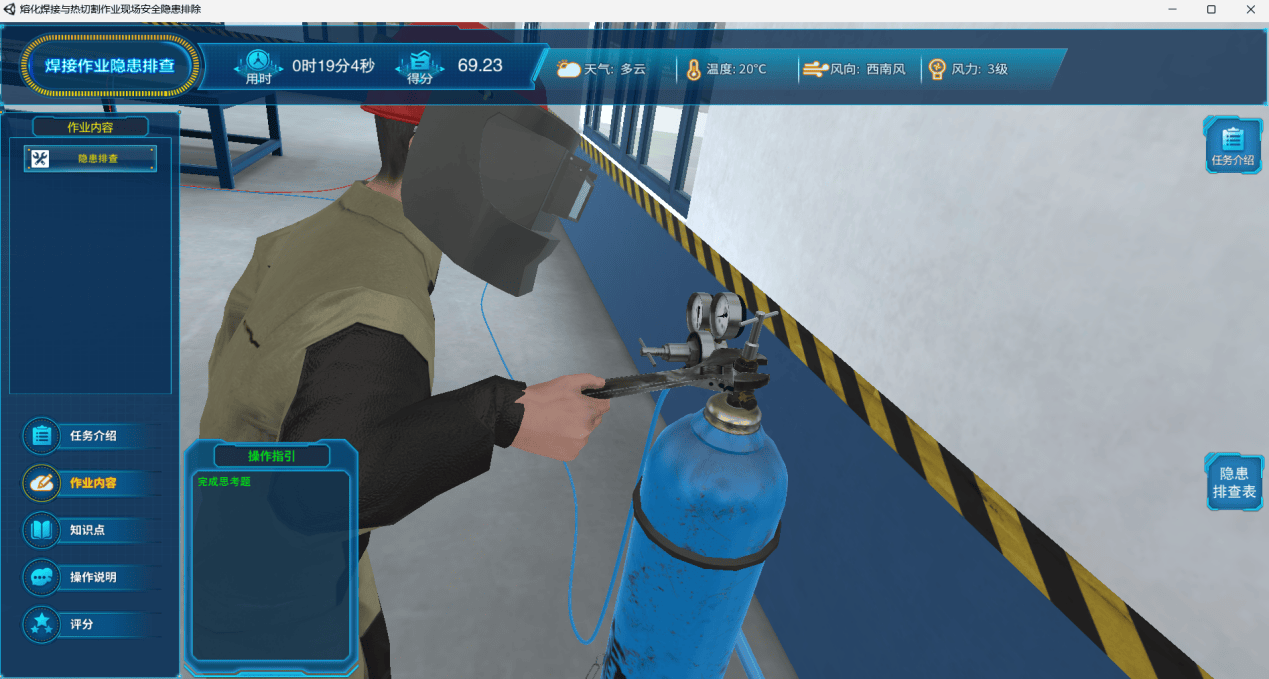

虚拟仿真技术进一步拓展了训练边界。利用VR/AR设备,学员可在无物料消耗、零安全风险的虚拟环境中反复练习高难度作业,如狭窄空间焊接、异种材料切割等。系统通过力学反馈装置模拟真实操作手感,并结合AI算法对操作轨迹进行智能评分,帮助学员快速纠正错误动作。

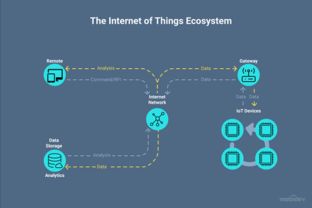

硬件操作与软件系统的深度融合是升级的关键。智能焊枪、数控切割机等硬件通过物联网技术与中央管理平台联动,实现训练课程的自动化部署与效果评估。同时,专用控制软件提供多语种界面和自适应学习路径,满足不同基础学员的个性化需求。

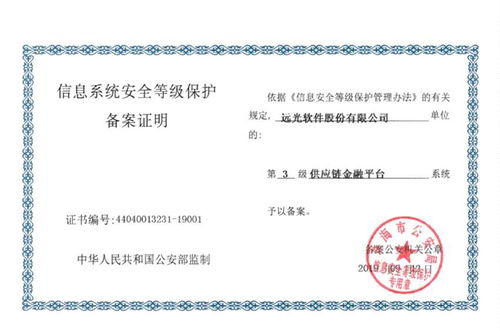

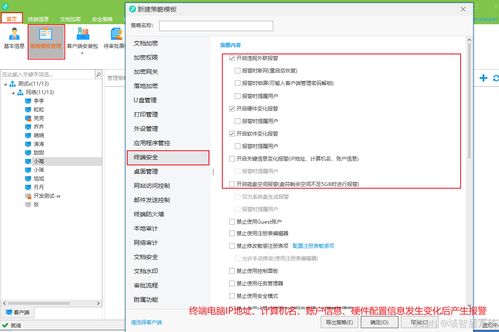

网络与信息安全在数字化考培中尤为重要。开发符合等保要求的软件系统,需建立多层防护机制:操作数据采用端到端加密传输,身份认证引入生物识别技术,关键工艺参数设置防篡改校验。通过区块链技术存证考核记录,可确保证书发放的公正性与可追溯性。

5G网络与数字孪生技术的应用将推动考培模式再升级。教练可通过全息投影进行远程示教,学员在虚拟空间中操作的数据将实时驱动实体设备运行,形成“虚实联动”的闭环训练体系。这种融合物理世界与数字世界的考培方案,不仅大幅提升教学效率,更为特种作业人才培养提供了标准化、规模化的实施路径。